فهرست مطالب

Toggleاصول طراحی قالب دایکاست چیست؟

بعد از آنها نوبت به مس و منیزیم رسید. امروزه فرایند دایکاست پیشرفتهای چشمگیری کرده است و نه تنها سرعت کار بالا رفته، بلکه کیفیت نیز تغییر چشمگیری یافته است. اما طراحی قالب دایکاست به چه شکلی بوده و پیرو چه اصولی است؟ این پرسشی است که در این مقاله سعی داریم به آن پاسخ دهیم.

چگونگی طراحی قالب دایکاست

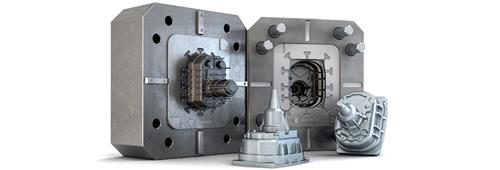

دایکاست روشی برای تولید انبوه اجزا و قطعات فلزی است و طراحی قالب دایکاست یکی از مهمترین گامها در این فرآیند است چرا که شکل و ویژگیهای قالب تاثیر مستقیمی بر محصول نهایی دارد. دایکاست فلز ذوب شده را با فشار به داخل قالبها هل میدهد و برای این کار از فشار بالایی استفاده میکند. بنابراین قالب باید مشخصات و ویژگیهای دقیقی داشته باشد تا این امر میسر شود.

اهمیت طراحی قالب دایکاست

رعایت اصول طراحی قالب دایکاست از اهمیت ویژهای برخوردار است چرا که طراحی قالب دایکاست بر شکل، قواره، کیفیت و یکپارچگی محصول تولید شده طی فرایند دایکاست تاثیر میگذارد. ویژگیهای نادرست میتواند منجر به خوردگی ابزار یا ماده و نیز کیفیت پایین محصول شود در حالیکه طراحی مؤثر میتواند کارآیی و زمان تولید را بهبود بخشد.

عوامل مؤثر بر کیفیت طراحی قالب دایکاست

عوامل چندی در طراحی قالب هستند که باید موقع تصمیم گیری در خصوص ویژگیهای قالب، با توجه به پروژهای که در دست داریم، مد نظر قرار دهیم. این عوامل عبارتند از:

– شیب

– نوارها

– خطوط مجزا کننده

– برجستهکاری

– شیارها

– سوراخها و دریچهها

– نمادها

– ضخامت دیواره

شیب

شیب میزان درجهی است که هستهی یک قالب میتواند به آن کاهش یابد. برای خارج کردن فلز ریخته گری شده از قالب، شیب دقیقی لازم است اما چون شیب ثابت نیست و بسته به زاویهی دیواره فرق میکند، ویژگیهایی مثل نوع آلیاژ ذوب شدهی مورد استفاده، شکل دیوار و عمق قالب میتوانند بر فرآیند تاثیر بگذارند.

هندسهی قالب نیز میتواند بر شیب تاثیر بگذارد. به طور کلی، به دلیل خطر جمع شدگی، سوراخهای بسته شده باید باریک شوند. به همچنین، دیوارههای داخلی ممکن است جمع شوند و بنابراین نیازمند شیب بیشتری در مقایسه با دیوارهای بیرونی هستند.

نوارها

نوار یک اتصال کاوی شکل است که برای صاف کردن سطوح زاویهدار استفاده میشود. گوشههای تیز میتوانند فرآیند ریختهگری را با مشکل مواجه یا به طور کلی مختل کنند، از اینرو بیشتر قالبها نوارهایی دارند که لبههای گرد ایجاد کرده و ریسک خطای تولید را پایین میآورند. نوارها را میتوان تقریباً به همه جای یک قالب اضافه کرد، به استثنای خطوط مجزا کننده.

خطوط مجزا کننده

خط مجزا کننده یا سطح مجزا کننده بخشهای مختلف یک قالب را به هم متصل میکند. اگر خط مجزا کننده به دقت قرار داده نشود یا به خاطر فشار کار از شکل بیفتد، مادهی ریخته شده ممکن است از شکاف بین قطعات قالب نشت کند و در نتیجه قالب گیری یکپارچه نشود و شکافهای زیادی در قطعه به وجود بیاید.

برجستهکاری

برجستهکاری به گرههای دایکاست گفته میشود. این گرهها نقش نقاط نصب را در طراحی قالب ایفا میکنند. تولیدکنندگان گاهی سوراخی به ساختار داخلی برجستهکاری اضافه میکنند تا اطمینان یابند که ضخامت دیوارها در محصول قالب گیری شده یکپارچه خواهد بود. فلز نمیتواند به راحتی در برجستهکاریهای عمیق پر شود بنابراین نوار یا شیار برای حل کردن این مشکل ضروری خواهد بود.

شیارها

شیارهای دایکاست برای افزایش قدرت در محصولاتی به کار میروند که ضخامت دیوارهشان کم است. قرار دادن شیارها میتواند احتمال ترک خوردن بر اثر فشار و ضخامت نامتناسب را کاهش دهد. همچنین از نظر کاهش وزن محصول و بهبود قابلیتهای پر کردن تاثیر خوبی دارد.

سوراخها و دریچهها

قرار دادن سوراخها و دریچهها از اصول طراحی قالب دایکاست است چرا که تاثیر مستقیم بر سادگی خارج کردن قالب ریخته شدهی کامل دارد و به ایجاد شیبهای ضروری کمک میکند. ویژگیهای دیگر مثل مخرج لبریزی، تخلیه و خورانندههای عرضی نیز ممکن است برای جلوگیری از ریخته شدن ناخواسته مواد در سوراخها یا جریان ضعیف مواد پیرامون سوراخها لازم باشند.

نمادها

تولیدکنندگان و سازندگان اغلب اسم برند یا لوگوی محصول را در طراحی قالب دایکاست میگنجانند. نمادها معمولاً فرایند دایکاست را پیچیده نمیسازند اما استفاده از آنها میتواند بر هزینهی تولید تاثیر بگذارد. مخصوصاً اینکه لوگو یا نماد برجسته مستلزم حجم فلز ذوب شدهی اضافی برای هر قطعهی تولیدی میشود. برعکس، نماد فرو رفته مستلزم مواد اولیه کمتر است و می تواند هزینهها را کاهش دهد.